一、六輥軋機

六輥軋機是軋機技術(shù)發(fā)展史上的重要里程碑。在標(biāo)志著軋制技術(shù)出現(xiàn)飛躍進(jìn)步的6輥軋機出現(xiàn)之前,4四輥軋機的標(biāo)準(zhǔn)配置是一組支承輥和一組工作輥。由于需要根據(jù)道次表和待軋材料的變化更換工作輥,工作量很大。

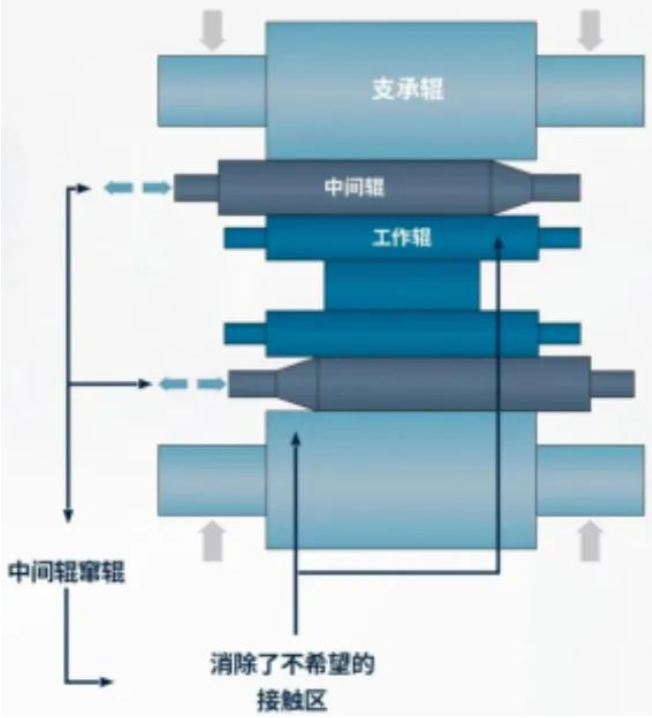

日本著名專家Toshiyuki Kajiwara博士為此畫出了濃墨重彩的一筆。他的方案是采用6輥結(jié)構(gòu),這種新式軋機設(shè)計在工作輥和支承輥之間增加了可以竄動的中間輥以消除不希望的接觸區(qū)。這一突破性方法可以在日常生產(chǎn)中采用,能夠以一種簡單和直觀的方式生產(chǎn)出優(yōu)質(zhì)帶鋼,使軋鋼企業(yè)大受其益。

二、UCM的誕生

6輥軋機出現(xiàn)后,市場的期待一直在變化,對更薄、更硬、更平直的帶鋼的需求持續(xù)增加。在這樣的背景下,萬能凸度控制軋機(UCM)應(yīng)運而生。UCM的特點是帶鋼形狀控制能力出色,在軋制力變化的情況下很容易保持帶鋼形狀穩(wěn)定。由于減小了邊降,UCM也能提高產(chǎn)品收得率。在上世紀(jì)80年代,它作為新一代6輥軋機而具有的高性能讓鋼鐵企業(yè)擴大了產(chǎn)品范圍,生產(chǎn)出了深受歡迎的優(yōu)質(zhì)材料。

UCM為渴望提高鋼鐵生產(chǎn)質(zhì)量和效率的鋼鐵行業(yè)作出了巨大的貢獻(xiàn),確立了自身作為優(yōu)質(zhì)材料可靠軋制方案的地位。與此同時,近年來對更硬和更薄材料的不斷增長的需求推動了技術(shù)的進(jìn)一步發(fā)展。因此,Primetals決定再推出一種新型軋機設(shè)計,讓UCM的獨特優(yōu)點得到更大的發(fā)揮。

三、HYPER UCM的推出

Hyper UCM就是冷軋技術(shù)進(jìn)一步發(fā)展的代表。它使用了更細(xì)的工作輥,配備了更小的工作輥傳動系統(tǒng)。

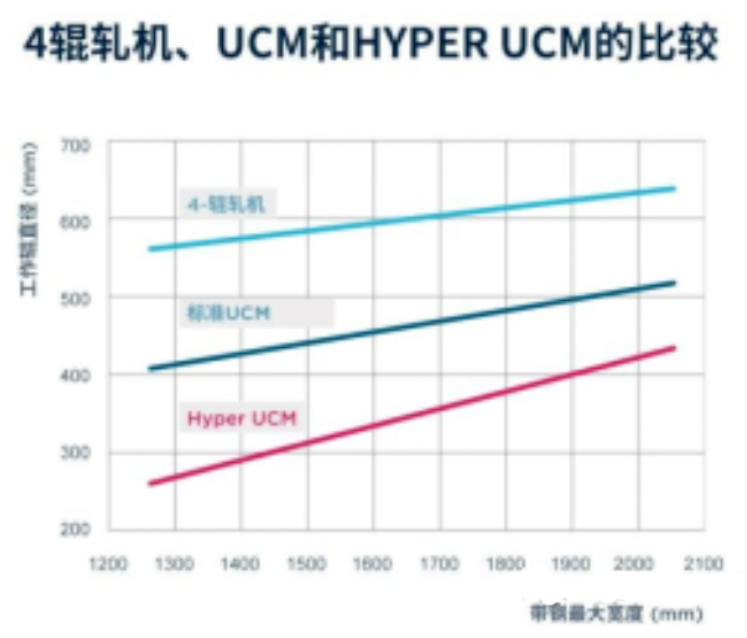

在Hyper UCM的開發(fā)過程中,進(jìn)行了一項關(guān)于能夠達(dá)到***大壓下率的軋輥直徑***佳組合的研究。Primetals借助一種模擬方法計算了為獲得良好帶鋼形狀而需要限制的***大軋制力,以及軋輥強度所允許的***大軋制力。通過這一模擬,知道了在不同的軋機***大寬度下達(dá)到***大壓下率***合適的工作輥直徑。這項研究為確定工作輥直徑從UCM到Hyper UCM應(yīng)減小20-30%奠定了基礎(chǔ)。

4輥軋機上不希望的接觸區(qū)的發(fā)現(xiàn)和相應(yīng)的解決方案——中間輥竄輥——使工作輥直徑得以減小。上圖根據(jù)來自世界各地不同鋼廠的數(shù)據(jù)歸納了工作輥平均直徑與軋機類型和帶鋼寬度的關(guān)系。總的來說,標(biāo)準(zhǔn)UCM的工作輥直徑比4輥軋機減小了大約25%,而HyperUCM的工作輥直徑又比標(biāo)準(zhǔn)UCM進(jìn)一步減小了20-30%。

Hyper UCM的技術(shù)優(yōu)勢為鋼鐵企業(yè)帶來了顯著效益。Hyper UCM降低了軋制力,減少了道次數(shù),保留了標(biāo)準(zhǔn)UCM的出色的帶鋼形狀控制能力。它還提高了軋制效率,能夠高質(zhì)量生產(chǎn)先進(jìn)材料。

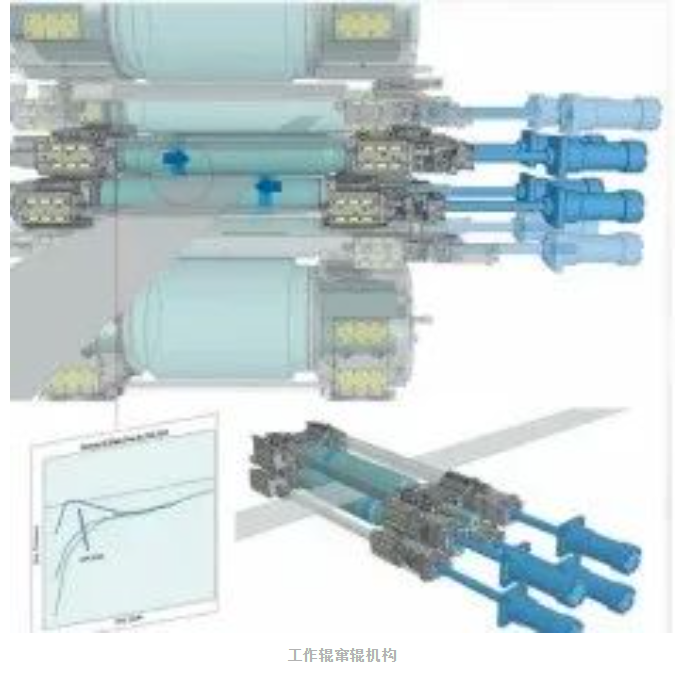

能夠增大扭矩的新型傳動軸設(shè)計。為了能夠采用期望的工作輥直徑,技術(shù)人員必須研制出使用較小傳動軸的縮小的工作輥傳動系統(tǒng),因為工作輥直徑雖然可以減小,但需要更高強度的傳動軸以傳遞更大的扭矩。因此,需要一項技術(shù)突破:必須設(shè)計出一種能夠向更細(xì)工作輥傳遞更大扭矩的新型傳動軸。

Primetals成功取得了這一創(chuàng)新成果。新型傳動軸設(shè)計為Hyper UCM鋪平了道路。新傳動軸的材質(zhì)和結(jié)構(gòu)都得到改進(jìn),使其強度比傳統(tǒng)類型大幅度提高。這種稱為三菱-日立(MH)軸的新型傳動軸能夠傳遞比傳統(tǒng)的萬向節(jié)式(UJ)傳動軸高出約2.7倍的大扭矩。自開發(fā)成功以來,MH軸已經(jīng)在多家Primetals客戶的冷軋機上證明了自己的價值。

面向未來的軋制技術(shù)。近年來,新型無取向(NGO)鋼和更硬、更薄的先進(jìn)高強鋼(AHSS)的生產(chǎn)迅速增加。這些鋼種被用在電動車和輕型車上,有助于減少碳排放。對于以低碳鋼為主的企業(yè),強度更高、規(guī)格更薄和重量更輕的帶鋼的生產(chǎn)不再只是一個可選項,而是一個必選項。Hyper UCM能夠生產(chǎn)太空時代的材料,對鋼鐵行業(yè)的可持續(xù)未來和環(huán)境保護(hù)作出重要貢獻(xiàn)。

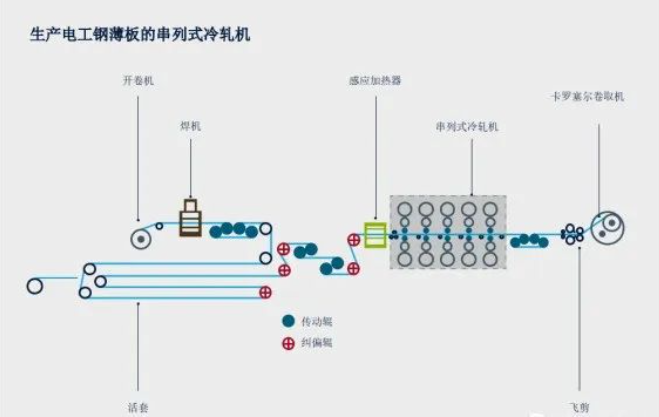

此外,Hyper UCM的先進(jìn)特點對可逆式冷軋機(RCM)和串列式冷軋機(TCM)都適用。對于TCM改造,Hyper UCM可以替代現(xiàn)有TCM的部分機架,從而實現(xiàn)大規(guī)模、高效率、高質(zhì)量生產(chǎn)先進(jìn)鋼種的目標(biāo)。

四、Hyper UCM的典型應(yīng)用場景

Hyper UCM為高牌號薄規(guī)格優(yōu)質(zhì)電工鋼提供高質(zhì)量解決方案。隨著電動汽車不斷改進(jìn)和推廣,電工鋼需求增長,預(yù)計到2027年電工鋼市場的增長率將達(dá)到7.5%。無論是取向還是無取向鋼種,無論是薄還是超薄規(guī)格,都具有強度高、重量輕和性能優(yōu)等特點,對未來的電動汽車至關(guān)重要。然而,薄規(guī)格、高磁導(dǎo)率取向和無取向電工鋼的生產(chǎn)具有挑戰(zhàn)性,需要在提高產(chǎn)能的同時保證質(zhì)量。

規(guī)格薄,強度高,軋制難度大。電工鋼中的硅含量***高可達(dá)6.5%,其中典型商用鋼種的硅含量***高為3.2%。硅含量增加意味著電阻增大。這類鋼種通常軋制成薄和超薄規(guī)格,即0.25毫米及以下。厚度、強度和硅含量是其特性指標(biāo)。不過,由于硬度和脆性增大的緣故,所有這些參數(shù)都對電工鋼的可軋制性有影響。因此,對鋼鐵生產(chǎn)企業(yè)來說,這類鋼種的軋制帶來了更大的挑戰(zhàn)。

這些特別脆的鋼種在冷軋時遇到的挑戰(zhàn)包括工作輥變形、厚度不均勻(尤其是在帶鋼邊緣,稱為邊降)、邊緣開裂和熱滑傷等。面對這些會造成產(chǎn)量和質(zhì)量下降的問題,鋼鐵生產(chǎn)企業(yè)必須克服困難,達(dá)到極高的質(zhì)量標(biāo)準(zhǔn)和成材率水平,才能滿足增長的需求。

Primetals的解決方案——六輥萬能凸度控制軋機Hyper UC-Mill

Primetals開發(fā)了6輥萬能凸度控制軋機Hyper UC-Mill,其工作輥直徑比普通UC-Mill減小了大約20–40%,從而能夠達(dá)到更大的壓下量。Hyper UC-Mill的工作輥直徑與帶鋼***大寬度的比值能夠達(dá)到20%。這一比值對高硅電工鋼乃至先進(jìn)高強鋼(AHSS)的軋制都非常合適。

該方案還有更多的創(chuàng)新。為達(dá)到精確的邊降和平直度控制而結(jié)合采用了工作輥竄輥、中間輥竄輥、工作輥彎輥和中間輥彎輥液壓缸通過“竄動”工作輥而起到補償作用,以達(dá)到穩(wěn)定的軋制力和平直度指標(biāo)竄輥使壓下量和板形保持不變,意味著改善平直度

***少油量,***佳效果。在整個軋制過程中,需要采用多種方法使帶鋼穩(wěn)定在一定溫度,包括帶鋼冷卻、工作輥冷卻、帶鋼速度變化、軋制道次分布和感應(yīng)加熱。如果帶鋼溫度太低,可能會發(fā)生邊緣開裂和斷帶;而如果帶鋼溫度太高,則可能出現(xiàn)熱滑傷或表面缺陷。

微量潤滑技術(shù)。在進(jìn)行工作輥冷卻時,乳化液潤滑是保持溫度的一種有效手段。為了保證***大限度減少乳化液的使用量,Primetals開發(fā)了微量潤滑技術(shù),將軋制油霧化后噴射到工作輥表面。它在工作輥表面形成一層油膜,從而改善摩擦條件。這層油膜非常薄,意味著帶鋼溫度不會受到影響。由于摩擦減小,加上油膜具有隔熱的作用,軋制過程中的帶鋼溫度能夠保持穩(wěn)定。先進(jìn)的潤滑方案和溫度控制系統(tǒng)的結(jié)合提高了效率,降低了成本,提高了產(chǎn)品質(zhì)量的一貫穩(wěn)定性。

五、HZ軋機——更薄,更快

隨著電動汽車日益普及,電工鋼在鋼鐵市場中的份額將會逐漸增加。然而,需求的增長也將對質(zhì)量、性能和厚度規(guī)格提出更高的要求。生產(chǎn)企業(yè)將會面臨以更快的速度和更高的精度提供優(yōu)質(zhì)電工鋼的挑戰(zhàn)。

Hyper UC-Mill能夠改善帶鋼的厚度和質(zhì)量指標(biāo),而串列式冷軋機采用Hyper UC-Mill設(shè)計意味著更快地達(dá)到更薄的規(guī)格。不過,雖然大多數(shù)Hyper UC-Mill都適合于不同類型無取向電工鋼的軋制,但ZR軋機為更高硬度材料達(dá)到更薄的規(guī)格帶來了機會。

HZ軋機

Primetals開發(fā)了分體式牌坊的ZR軋機,即HZ軋機。它增大了輥縫開口度,使穿帶操作變得容易。它的輥徑配置十分靈活,在其他方面也有改進(jìn)。依靠它,Primetals為UC軋機和ZR軋機確立了新標(biāo)準(zhǔn)。

Hyper UC-Mill和HZ軋機都能夠以穩(wěn)定的高質(zhì)量高效率地生產(chǎn)取向和無取向電工鋼,從而滿足今后不斷增長的市場需求。

六、Hyper UC-Mill的典型案例

作為Primetals***新研發(fā)的軋機,Hyper UCM可在高強度鋼(AHSS)軋制中實現(xiàn)高精度的板厚和板形控制。該技術(shù)也適用于軋制高規(guī)格的無取向硅鋼和薄帶產(chǎn)品。該技術(shù)基于優(yōu)化的輥徑組合(工作輥、中間輥和支撐輥),采用更小直徑的工作輥,以實現(xiàn)***大的壓下率,以及工作輥驅(qū)動系統(tǒng),以實現(xiàn)較高的平面度可控性。

案例1

Primetals曾為馬鋼完成了萬能凸度控制軋機(UCM)升級項目。

自2007年以來,馬鋼一直在兩套采用標(biāo)準(zhǔn)UCM技術(shù)的單機架可逆式冷軋機RCM上生產(chǎn)中等牌號的無取向NGO電工鋼。公司的第三套RCM于2010年投入運行,采用了更先進(jìn)的Hyper UCM方案,能夠生產(chǎn)高牌號電工鋼。

在2017年,馬鋼與Primetals簽訂了一份合同,將其標(biāo)準(zhǔn)UCM之一升級成Hyper UCM。該項目大幅度提高了軋機的產(chǎn)量和性能水平。為了盡可能縮短停產(chǎn)時間,決定重新利用原標(biāo)準(zhǔn)UCM的牌坊,因為它的輥組尺寸與Hyper UCM幾乎相同。牌坊唯一需要修改之處是為新彎輥塊加工出新螺紋孔。

Hyper UCM采用了不同的工作輥,直徑只有260mm,而以前的工作輥直徑是370 mm。雖然輥徑減小,但Hyper UCM仍然像標(biāo)準(zhǔn)UCM一樣采用工作輥傳動。細(xì)工作輥能夠降低軋制力和減少軋制道次。為了適應(yīng)工作輥直徑減小和轉(zhuǎn)速變化的情況,還安裝了一個新的齒輪箱、一臺新的傳動電機和一種新式傳動軸。另外,Primetals也更新了彎輥塊、換輥車以及入口和出口堆鋼護(hù)板,這些都有利于細(xì)工作輥的應(yīng)用。依靠Hyper UCM技術(shù),升級后的RCM現(xiàn)在能夠生產(chǎn)35W270等高牌號電工鋼,而標(biāo)準(zhǔn)UCM基本上只能生產(chǎn)到35W440。

案例2

2020年,Primetals從首鋼遷安獲得合同,將為其在中國河北省遷安市新建的一家工廠提供一套6機架串列式冷軋機TCM。

這套TCM將被設(shè)計成超級萬能凸度控制軋機Hyper UC-mill。Hyper UC-mill采用小直徑工作輥,從而能夠降低軋制負(fù)荷。這樣能夠生產(chǎn)更硬和更薄的材料,并且提高產(chǎn)品質(zhì)量。這套Hyper UC-mill的所有6個機架都具備工作輥竄輥功能,這是這種軋機首次采用這樣的方案,目的是精確地控制高牌號電工鋼的邊部形狀。另外,軋機方案還能節(jié)省投資和維修成本。它使首鋼遷安能夠滿足電動汽車等***終應(yīng)用對電工鋼和AHSS鋼種不斷增長的需求。軋機在2022年底投產(chǎn)。

這套軋機采用了小直徑工作輥和工作輥傳動系統(tǒng),它將生產(chǎn)厚度為0.18-2.5mm×750-1320mm的電工鋼、AHSS鋼和鍍錫鋼等產(chǎn)品。

七、Hyper UC-Mill的典型案例

1.中國馬鋼

項目類型:可逆式冷軋機(3號軋機),投產(chǎn)時間:2013

鋼種:硅鋼

厚度:0.35-0.65 mm

2.東亞客戶

項目類型:串列式冷軋機,5個機架之一改造成Hyper UCM

投產(chǎn)時間:2017

鋼種:AHSS

3.中國馬鋼

項目類型:可逆式冷軋機改造(1#軋機)

投產(chǎn)時間:2018

鋼種:硅鋼

厚度:0.35-0.65 mm

4.中國馬鋼

項目類型:串列式冷軋機,4個機架之一改造成Hyper UCM

投產(chǎn)時間:2020

鋼種:HSS、硅鋼

5.中國寶鋼

項目類型:串列式冷軋機,在現(xiàn)有5個機架基礎(chǔ)上增加1個Hyper UCM機架

投產(chǎn)時間:2021

鋼種:AHSS

6.越南客戶

項目類型:可逆式冷軋機

投產(chǎn)時間:2021

鋼種:低碳鋼

厚度:0.10-1.6 mm