摘 要:分析軋機工作輥軸承座在工作過程中與彎輥液壓缸T型連桿接口端部以及軸承座承受彎輥力***薄壁厚處的應力分布及變形。利用三維軟件對分析對象進行三維建模,并運用通用有限元軟件建立了有限元模型,分析了彎輥液壓缸T型連桿接口部、軸承座鋼板壁厚對軸承座受力變形的影響。為軋機工作輥軸承座設計提供了理論依據(jù)。

關鍵詞:有限元;軋機;軸承座;變形

1 前言

隨著冷軋帶鋼加工業(yè)的迅速發(fā)展,對成品帶材的板形和尺寸的精確控制要求變得越來越高。在帶鋼生產(chǎn)過程中,各生產(chǎn)廠家運用提高軋制工藝及生產(chǎn)設備等方法來控制板形。

工作輥液壓彎輥技術是普遍應用于控制軋制板形的技術。采用彎輥的方法,可以使工作輥產(chǎn)生相應的彎曲,以調整改變相應輥縫的形狀,保證生產(chǎn)的板材平直度符合公差要求。

液壓彎輥對減少帶鋼凸度、改善帶鋼平直度、提高生產(chǎn)率及降低輥耗有顯著的作用,所以得到廣泛應用,是現(xiàn)代化帶鋼軋機普遍采用的控制手段之一[1]。

作為軋機重要的工作部件,工作輥軸承座承受了彎輥力的作用。在軋制過程中,如果彎輥力過大,軸承座設計壁厚強度不夠的情況下,工作輥軸承座在工作過程中與彎輥液壓缸T型連桿接口端部以及軸承座承受彎輥力工作輥軸承座下端***薄處在彎輥力的作用下,導致軸承座發(fā)生較大變形,出現(xiàn)應力集中的現(xiàn)象。目前仿真工作輥軸承座變形量的主要方法是通用有限元法。本文是利用有限元來仿真軸承座變形量的方法,分析了不同的設計取值對工作輥軸承座變形量的影響,為軋機工作輥軸承座設計提供了實際依據(jù)[1]。

2 有限元模型

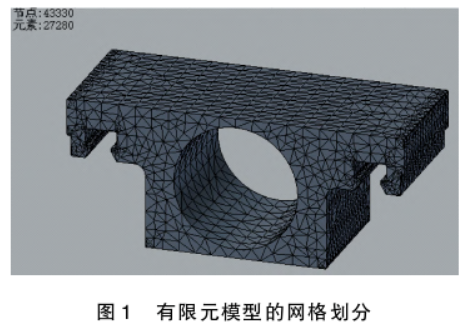

2.1 實體模型與網(wǎng)格劃分

首先對軋機的工作輥軸承座靜力學有限元模型內部的網(wǎng)格進行劃分,如圖1所示。并對網(wǎng)格進行設置。平均元素大小取0.05,***小元素大小取0.1,分級系數(shù)為1.5,***大轉角為60°。

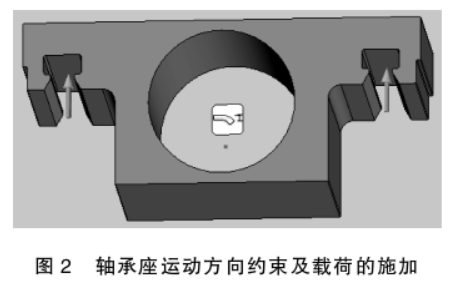

2.2 載荷與約束

對軸承座進行靜力學分析前,根據(jù)其工作工況,對軸承座安裝軸承用內圈作為約束面,對其徑向接觸面的運動方向進行固定約束。與彎輥液壓缸T型活塞桿接觸兩端部T型槽內兩個接觸面均布施加與彎輥力大小一致的豎直方向的載荷,如圖2所示。

3 結果與分析

通過分析不同設計條件下的模擬結果,就可以得出不同設計變量對軸承座變形量的影響大小,這些影響因素包括支架軸承座各處壁厚、彎輥力大小等。

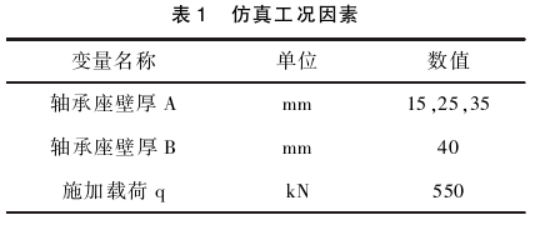

3.1 仿真工況

(1)工作輥彎輥力:550kN,計算時載荷取550kN;

(2)模型建立:建立三維模型,定義工作輥軸承材質:35號鋼;

(3)受力分析:導入三維模型,對軸承座內圈進行全約束,上端部兩個T型槽內兩個接觸面,每個承受275kN壓力的情況下進行外力加載。

根據(jù)軸承座在設計過程中常規(guī)設計取值,本次仿真選擇3種具代表性的軸承座壁厚數(shù)值A進行仿真,計算工況如表1所示。

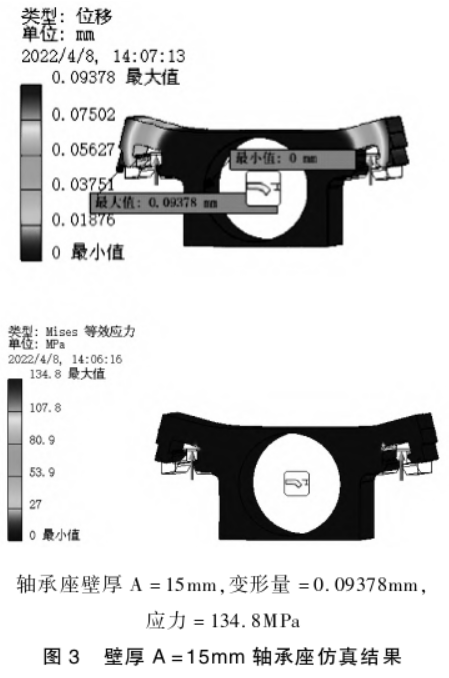

3.2 軸承座壁厚A=15mm時

如圖3所示,是當軸承座壁厚數(shù)值A=15mm 時,T形槽***大變形量為0.09378mm,軸承座***大應力為134.8MPa。

3.3 軸承座壁厚A=25mm時

如圖4所示,是當軸承座壁厚數(shù)值A=25mm 時,T形槽***大變形量為0.09588mm,軸承座***大應力為133.4MPa。

3.4 軸承座壁厚A=35mm時

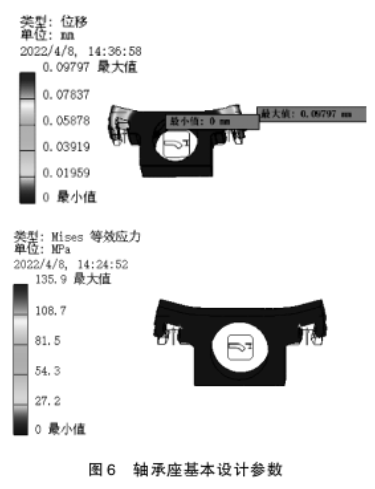

如圖5所示,是當軸承座壁厚數(shù)值A=35mm 時,T形槽***大變形量為0.09797mm,軸承座***大應力為135.9MPa。

當軸承座壁厚數(shù)值A從15mm增大到35mm時***大變形量從0.09378mm→0.09588mm→ 0.09797mm,***大應力從134.8MPa→133.4MPa→135.9MPa。變形量增加0.004mm,應力值減小1.1MPa。整個仿真過程中軸承座的變形量以及應力值的減小量來說變化不大,所以在合理設計工作輥軸承座的時候,在保證軸承座強度的情況下,壁厚A的取值不用太大。在條件允許的情況下應該盡量選擇外徑較大,承載能力強的軸承。

如下設計圖紙分析顯示,在復雜、大載荷的彎輥力負荷循環(huán)下,垂直平面內的軸承座截面“A” (如圖6所示)不是唯一重要的因素。橫向軸承座截面“B”,特別是施加有負荷的截面“C”也十分重要。

圖6中a=0.0625×D,b=0.1×D。盡管軸承座設計壁厚A的大小對軸承座本身的應力應變影響不是太大,但是在實際設計過程中,壁厚A的取值與軸承座內孔D的大小有對應關系,參考文中圖片和公式,輸入軸承外徑大小,可以計算出設計過程中所需***小壁厚A,取值大于計算值即可。

4 結論

(1)利用有限元軟件,建立了計算工作輥軸承座在彎輥力作用下彎輥液壓缸T型連桿接口端部以及軸承座***薄壁厚處的應力分布及變形的靜力學有限元模型,可以分析不同設計變量因素對軸承座變形的影響。

(2)為軋機工作輥軸承座設計提供了理論依據(jù)。從仿真結果可以看出,隨著軸承座壁厚A的厚度值增大,軸承座處的應力集中基本沒有變化,而端部變形僅增加了0.004mm,可以忽略不計。

在設計允許以及零件設計整體協(xié)調性考慮下應該盡量增大軸承座孔內徑。關于軸承座壁厚問題,綜合考慮到軸承座與強度之間的關系,一般考慮壁厚A的厚度為20mm~30mm為宜。

【參考文獻】

[1]成大先.機械設計手冊[M].北京:化學工業(yè)出版 社,2016.

[2]周治平,楊旭超.中厚板軋機軋輥軸承座有限元分析 與設計應用[J].冶金信息導刊,2018(5):54-58. [3]鄒家祥.軋鋼機械[M].北京:冶金工業(yè)出版社,2005.