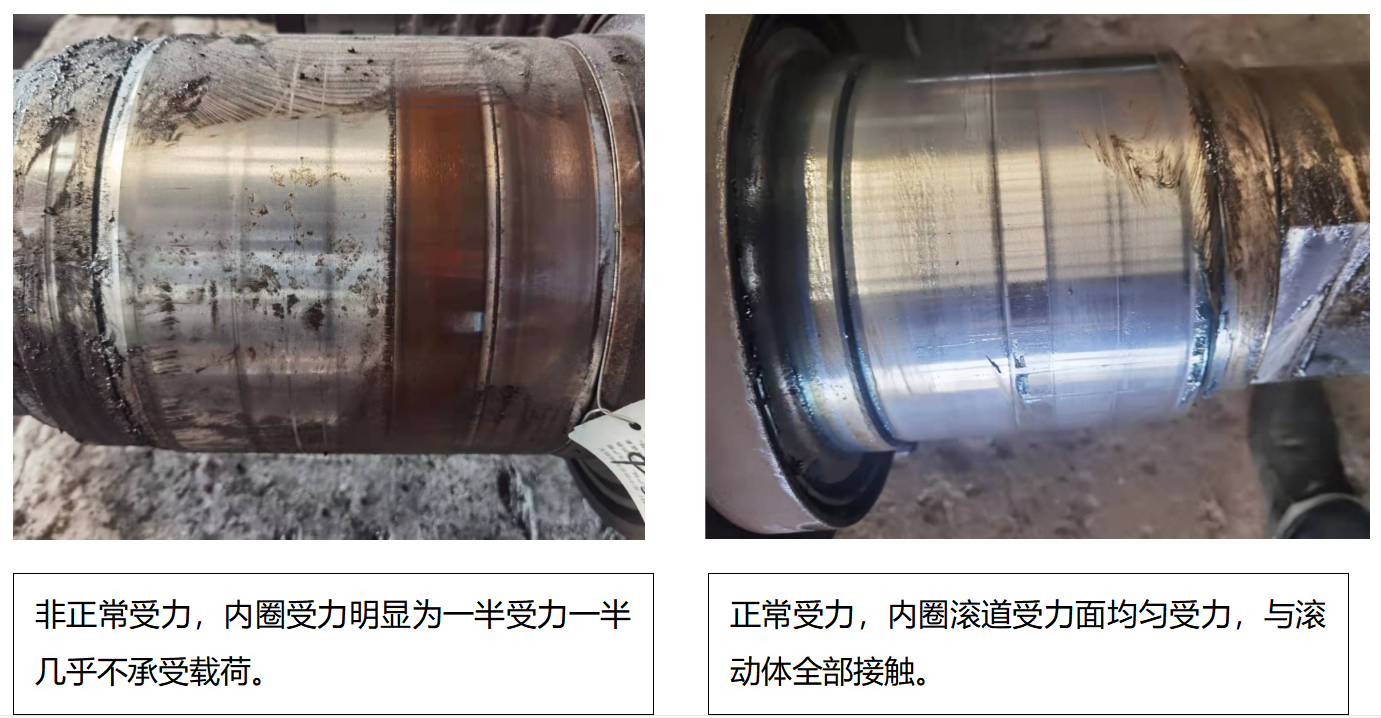

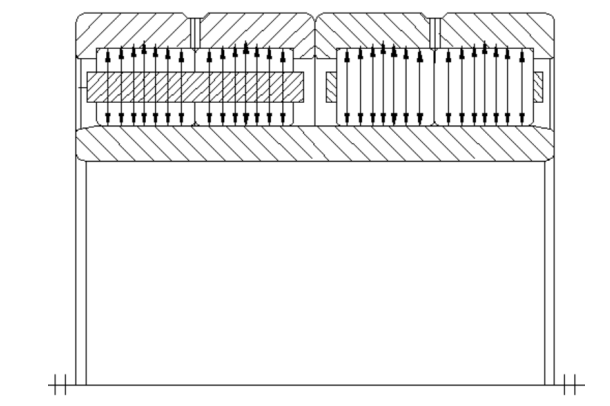

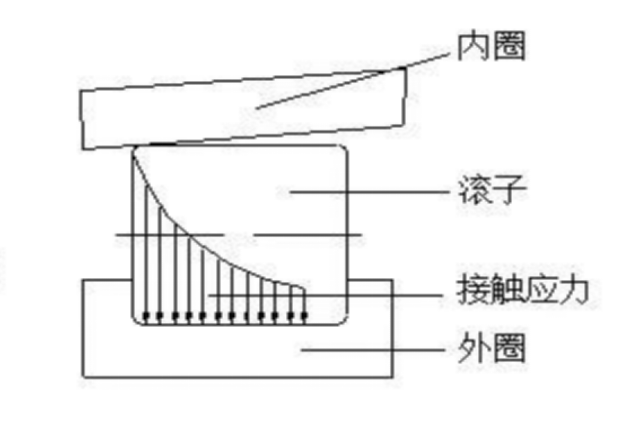

軸承結構為四列圓柱滾子軸承,作為典型的軋機輥系軸承,在給定的安裝空間內,相較于其他類型軸承可提供***大的徑向承載能力,且具有較低的摩擦系數,但對安裝精度要求較高,軸承不具備自調心性能,尤其是對不對中較敏感。由軸承特向可以了解到,圓柱軸承滾動體與內外圈為直線接觸,正常受力時受力區的全部滾動體均同時與內外圈的滾道接觸。而從現在的損壞特征看:軸承內套損壞多數都是在靠輥身側,從上述圖片看軸承內圈存在明顯的受力偏載。

五、建議應對措施

分析軸承損壞主要因承受較大的軋制力載及徑向偏載而導致內套局部磨損嚴重。引發疲勞損壞,在出現蝕損斑后如未及時下機或更換,它會沿循環方向擴展,越來越大,導致軸承失效 。

同時判斷分析偏載主要原因是軋制力加大,軋機受力變形或彈跳增大以及輥系傾斜交叉,造成軸承運轉時存在偏載素。

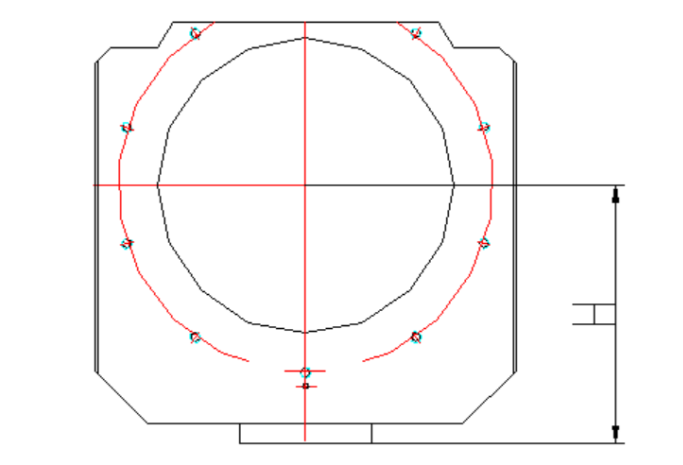

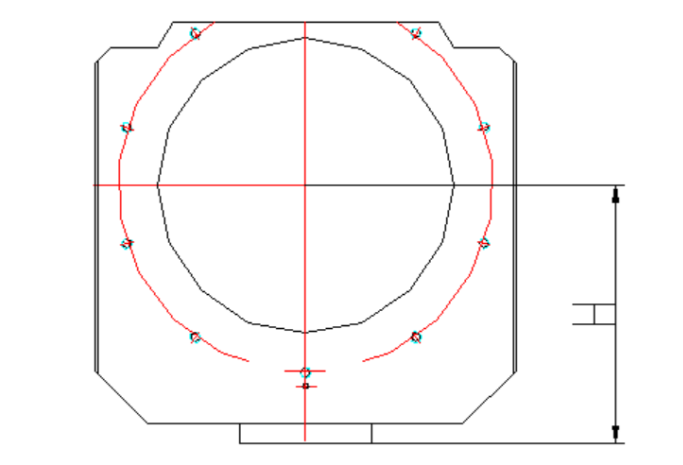

2、維護軋機精度,減少軋機的變形及彈跳,如更換立柱銅套,恢復軸承座與立柱的配合間隙。牌坊式軋機:輥系出現交叉或傾斜,如:軋機壓下裝置故障,導致的輥縫差變大;下輥箱傳動側及操作側軸承座底部弧形墊板尺寸差大,導致傳動側及操作側軸承中心線錯位;軸承座與牌坊間隙磨損變大,軋制時出現剪刀差等等,都將會導致軸承受力的不對稱。而根據現場的損壞位置及頻率均在2架居多,故判斷引起現場軸承損壞的主要因素為:2機架與軸承座接觸位置出現異常,可針對性的測量一下軸承座與牌坊的間隙,特別是同一根軸傳動測和操作側是否間隙一致,測量間隙是否滿足要求間隙,以免輥系與牌坊間隙過大而產生力偶矩,使軸承偏載。應盡量減小軸承箱與機架牌坊中的配合間隙(恢復初始要求間隙),以減緩傳動不平穩或過鋼時對軸承的沖,以及軋制時軋輥傾斜。同時重點對同一輥上的軸承箱(傳動側及操作測)的中心距離底部弧形墊鐵的尺寸H需要嚴格控制。相互差推薦<0.3mm。保障輥系裝配好,安裝到機架后保持水平(傳動側及操作測)

同時軸承方面:嚴格控制軸承游隙、精度以及合理運輸,積極聽取現場建議,配合調整。