摘 要:本文結合軋機工作輥軸承的特點以及工況條件,針對軸承易損壞的現象,淺析軸承在裝配、檢查、使用、調整過程中 的相關要求和注意事項。

關鍵詞:軋機;軸承;檢查;調整

一、引言

軋機在軋制生產過程中,軋輥軸承用來支撐軋輥,保持軋輥在機架中的正確位置及旋轉精度,減少軋輥與支撐之間的摩擦和磨損。因此,軋輥軸承應具有摩擦系數小,有足夠的強度和剛度,使用壽命長以及便于檢查和調整等特點。在當前軋制速度越來越快,公差要求越來越小,質量要求越來越高的情況下,加強軸承的在線維護保養、檢查和調整,就成為減少軸承損耗、降低生產成本的一項重要工作。

二、四輥軋機工作輥軸承工況

板材公司單機架萬能可逆式四輥軋機是引進西班牙的二手設備,是由美國麥斯塔公司在 20 世紀 40 年代生產的。四輥軋機的工作環境惡劣,溫度高、粉塵大,軋鋼過程中的粉塵和冷卻水容易進入軸承箱。這樣不但使潤滑脂乳化失效,而且還會造成軸承工作表面摩擦和損壞。2012年5月~6月,板材公司發生四起工作輥軸承燒損抱死事故,造成直接經濟損失 100 多萬元,其中每套軸承 30 多萬元,加工周期 18個月,還要提前預訂,給生產帶來很大被動。這四起事故經檢查分析并不是由于軸承的質量問題造成的,而是因為軸承的裝配、檢查、調整不當導致。由此可見,采用正確的維護方法、合理的調整裝配是延長軸承使用壽命的關鍵所在。

三、軋機工作輥軸承結構

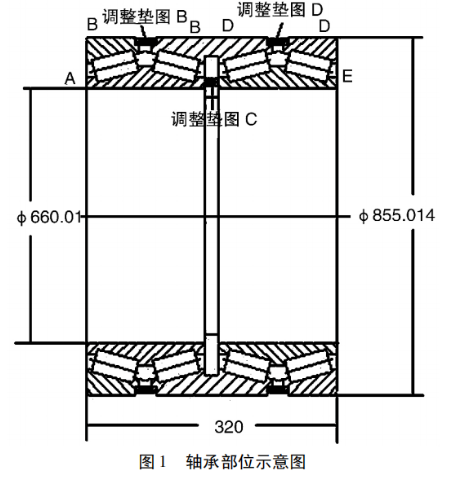

板材公司軋機工作輥軸承是美國 TIMKEN 公司生產的四列圓錐滾子軸承,其型號為EE749259DW-749335-749335CD。該軸承規格為: 內徑 660.01mm,外 徑 855.014mm,總寬320mm,徑向額定負荷為1,314KN,軸向額定負荷為 226.8KN,額定轉速為500r/Min。其具體結構如圖1所示,由兩個雙內圈,一個雙外圈,兩個單外圈,兩個外調整墊片,一個內調整墊片以及滾動體和保持架組成。該軸承具有旋轉精度高,摩擦系數小,內外圈可分離,圓錐滾動體可以從保持架上取出等優點,這樣為軸承的檢查與調整提供了便利條件,從而提高裝配質量和使用精度。

四、軸承的檢查與調整

(一)運轉過程中的檢查。按工藝規程要求,定期對軸承進行聽、看、測。使用專門器械,一端對著軸承的端蓋和軸承座的徑向外殼,另一端貼著耳朵聽軸承在運轉過程中是否有撞擊聲和機械摩擦聲;看安裝位置、潤滑情況;測振動偏移量,***終確定軸承在運轉過程中是否處于正常狀態,若發現異常采取相應措施。

(二)靜止狀態下的檢查。對相關備件的緊固情況進行檢查,保證各部件處于正確位置。軋輥軸向竄動量越大,則產生的軸向力也越大,對軸承所產生的沖擊就越嚴重。因 此,經常檢查各部件的緊固,可減少傳動軸對軸承的損壞,延長軸承壽命。

(三)解體檢查。軋輥軸承必須定期從軸承箱中取出檢查,檢查周期根據實際月產量的高低不同可分為三個月、六個月、甚至一年。在軸承檢查的過程中,必須及時、詳細、準確地做好記錄。檢查工作大致可分為以下幾個步驟:

1.記錄軸承位置。記錄軸承座的上機位置、上機時間及已使用過的外圈承載區( 軸承外圈上有四個標記,這個標記可以使檢查人員記錄外圈使用過的承載區) 。

2.取出軸承。拆除軸承座端蓋,使用專用工具分步驟吊出軸承。

3.清洗軸承。可用煤油或專用清洗劑對軸承進行清洗,清洗的目的是為了檢查軸承的磨損和使用情況。

4.軸承檢查。清洗后進行目測檢查,旋轉保持架或滾動體,檢查每個滾動體以及軸承內圈的外徑和滾道。如果內圈滾道面有剝落,可磨掉疏松部位,平整剝落區的邊緣;如果內圈滾道剝落破損面積超過其寬度的1/4,就不再進行修復。全面檢查軸承外圈,外圈的現狀可以反映出軋輥和軸承存在的問題。如果外圈出現銹蝕,說明密封損壞或起不到密封的作用,有冷卻水進入;如果出現嚴重擦傷,說明潤滑脂中帶有顆粒或氧化皮等雜物。

5.軸承間隙測量與調整。檢查軸承磨損情況后,把軸承放在平臺上。下軸承圈要支撐在一個帶止口孔的基礎夾具上,并預留一定的間隙,使軸承能夠自由轉動。疊放軸承時,必須按照拆卸的順序,可A端向上也可A端向下,但一定要保證是A、B、C、D、E或者E、D、C、B、A的順序,切記各部件不可互換。為了便于更好地檢測軸承間隙和穩定性,需在軸承外圈上加載一個重量大約與軸承重量相等的重物。加載后應在滾子上加注適當的輕質潤滑油保護軸承,使軸承在長時間的轉動中得到各部件良好的定位。定位完成后在軸承上成90°的四個方向上分別利用塞規測量B、C、D的間隙值,測量時塞規的松緊度應保持適度。以原始游隙為0.3mm的軸承為例,游隙的計算方法如下:已知原始游隙為0.3mm,需修磨的游隙為0.6mm,重新修磨后需保證游隙值為原始游隙值的1.5倍,即0.45mm,若待測間隙為30mm,要求的游隙值為0.45mm,調整墊片厚度則為30.45mm(30+0.45=30.45mm) 。B、C、D 三個調整墊均采用上述方法計算。

6.檢查維修軸承座。首先要清洗檢查軸承座里孔的潤滑油路,然后檢測軸承箱的尺寸和圓柱度是否符合裝配要求,其箱體的圓柱度不應超過 0.05mm,箱體的孔與軸承外圈***大間隙為 0.08~0.3mm。

7.密封件的清洗檢查。密封件對軸承有著非常重要的作用,如發現密封件出現磨損和損壞必須更換新件。

8.回裝軸承。應先在軸承座孔內均勻涂抹一層潤滑油,然后按軸承的碼放順序依次回裝( 注意改變軸承的承載區) 。軸承外圈是靜止件,在上機工作時承載區大約占外圈直徑的1/4,并且上輥承載區在軸承座的上方,下輥承載區在軸承座的下方,因此每次檢查后根據記錄的上次承載區的位置轉動1/4圈,讓一個新的位置作為承載區。軸承外圈出現較大面積剝落時通過修復、選擇適當的承載區仍可以上機使用,這樣會提高軸承的使用壽命和使用精度。軸承安裝時,調整墊的厚度采用軸承座四角壓鉛的方法測得。將測得的四個角鉛片的厚度相加求取平均值,墊片的厚度取平均值的1.5倍,這樣做是為了提供一個安全系數,以確保軸承在調整后工作時不會太緊;確保證軸承的安全使用。

五、使用效果

通過近半年的使用和觀察,軋輥軸承使用正常,沒有發生任何事故。這樣不但保證了軸承的使用周期,而且有效地避免了軸承在使用中間隙的調整,降低了軸承因調整造成的非正常消耗,節省了人力物力,確保了生產的順暢。

六、結語

影響軸承使用壽命的因素很多,如公差配合的選擇、游隙的選擇、軸承密封的選擇,潤滑劑的選擇等。同時,還與軋制力的大小波動情況有很大關系。其磨損形式也是多樣的,但是只要了解軋輥軸承的損壞原因,針對軋輥的使用維護和調整采取好的檢查和修配,軋輥軸承的損壞可以得到有效的防止,可以***大限度地降低軋輥軸承的消耗,從而提高軋輥軸承的使用壽命,提高軋輥軸承的使用率,實現降低軸承消耗的目標。